Fini les limites du vinyle, les contraintes du DTG ou les délais de la sérigraphie. Avec l’impression DTF, vous imprimez directement sur une feuille PET, saupoudrez d’une poudre thermocollante, faites un passage rapide au four, puis pressez à chaud votre création sur n’importe quel vêtement. Aucun prétraitement, un rendu haute qualité, et une résistance au lavage exceptionnelle.

Cette méthode numérique simple à utiliser vous permet de produire en quantité ou à l’unité, selon vos besoins, vos fichiers, vos designs. Que vous soyez pro ou créatif indépendant, ce procédé unique pourrait bien transformer votre approche de la personnalisation textile.

Prêt à découvrir chaque étape, chaque avantage, chaque différence qui rend cette technique si puissante ?

L’impression DTF, une révolution textile en marche

Un processus qui change la donne, étape par étape

Il y a quelques années encore, personnaliser un t-shirt avec un motif complexe, des couleurs éclatantes et un rendu durable relevait du défi technique. La sérigraphie demandait du temps et du volume, le vinyle imposait ses limites en matière de finesse et de toucher, et le DTG (Direct To Garment), bien que précis, souffrait de restrictions sur les textiles foncés et de coûts élevés en petite série. Puis est arrivée une nouvelle technique : le DTF, pour Direct To Film, qui a bousculé les standards.

Son principe est simple, presque évident une fois qu’on l’a vu fonctionner : il s’agit d’imprimer le design directement sur un film PET, d’y appliquer une poudre adhésive thermofusible, de le sécher dans un four ou un tunnel chauffant, puis de transférer le motif sur le vêtement en le pressant à chaud, à la bonne température, sous la bonne pression. Le résultat ? Un marquage souple, résistant au lavage, à l’usure, au pelage, qui conserve un toucher agréable et une résolution d’image élevée, même sur du coton, du polyester ou des fibres mélangées.

Cette polyvalence, à la fois technique et créative, explique l’engouement. Pour beaucoup de professionnels du textile ou de la personnalisation, la découverte du DTF a été un tournant. Le rendu est net, précis, sans halo, même sur des tissus foncés, grâce à l’impression préalable d’une couche blanche en encre DTF, appliquée sous le visuel en couleur. Pas besoin de prétraitement, pas de temps de séchage long sur le textile, pas de marge d’erreur liée au support : tout se joue sur le film, en amont du pressage.

Une expérience de marquage réinventée

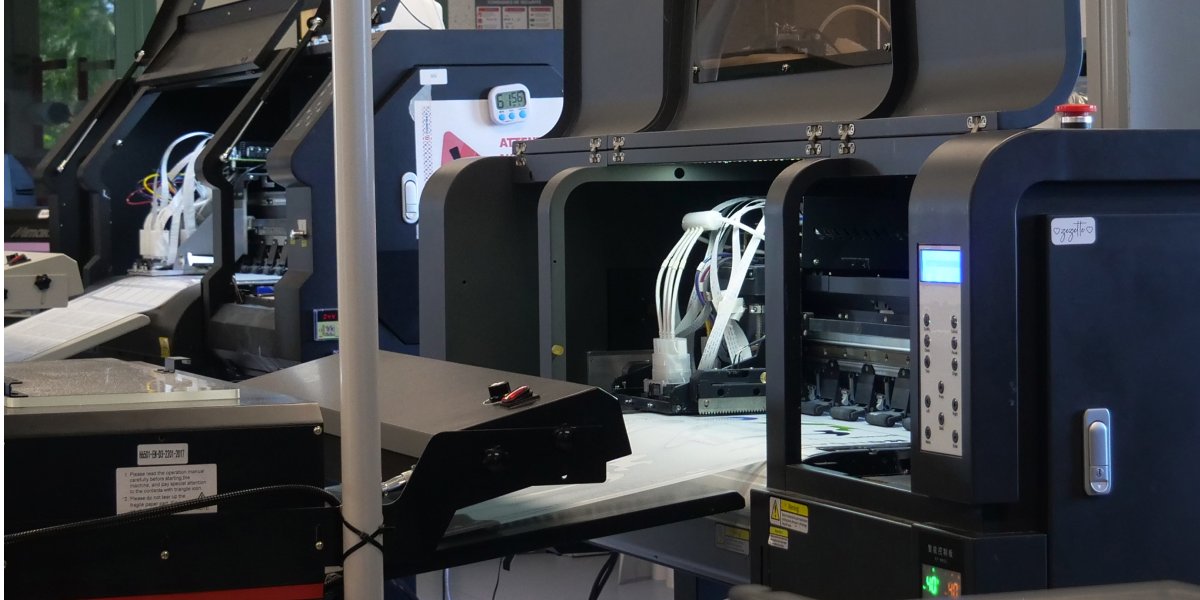

Observer une imprimante DTF en action, c’est comprendre la beauté de cette technologie numérique : les encres s’étalent sur le film PET, couche après couche, selon le fichier transmis via un logiciel RIP spécifique. On voit le design se construire, avec ses aplats, ses détails, ses contrastes. Puis vient la poudre adhésive, saupoudrée de façon homogène avant que l’ensemble ne passe dans une unité de séchage qui fixe la colle. À ce stade, le motif est prêt, stable, en attente d’un seul geste : le pressage à chaud sur le support textile.

On applique, on chauffe, on presse, et on retire le film, révélant un visuel net, vibrant, parfaitement adhérent au t-shirt. L’effet est toujours saisissant, même après des centaines d’applications. Le DTF n’est pas seulement une méthode, c’est une nouvelle expérience du marquage, plus libre, plus fluide, plus adaptée aux exigences modernes de la production textile : des séries limitées, des créations sur-mesure, des visuels très colorés, une demande croissante de personnalisation instantanée.

On ne se contente plus d’imprimer, on conçoit un produit fini, prêt à être porté, utilisé, livré. Le DTF abolit les contraintes techniques, réduit les coûts d’entrée, et ouvre la voie à une créativité textile sans compromis. Ce n’est pas un hasard si cette technologie séduit aussi bien les artisans locaux, les marques émergentes, que les entreprises souhaitant élargir leur gamme de produits personnalisés.

Comment fonctionne l’impression DTF ?

Imprimer un visuel : là où tout commence

Avant même d’appuyer sur un bouton, il faut préparer un fichier d’impression propre, calibré, optimisé. Car tout commence par la création. Le DTF repose sur une conception numérique du motif à transférer, et la qualité du rendu final dépend directement de cette première étape. Il s’agit de créer un visuel haute résolution, en tenant compte des zones de transparence, des couleurs, et surtout de la couche blanche qui viendra s’ajouter en fond pour garantir un rendu parfait, quel que soit le textile.

Une fois le fichier prêt, il est envoyé vers un logiciel RIP, indispensable dans le processus. Ce programme interprète les couches d’encre, gère la répartition des couleurs, la sous-couche blanche, la densité d’impression, et prépare le fichier pour la machine DTF. C’est lui qui pilote l’imprimante jet d’encre afin d’obtenir une impression directe sur film PET, avec une précision chirurgicale, même dans les moindres détails.

Cette feuille PET, enduite d’un revêtement spécifique, est conçue pour retenir l’encre sans bavure, pour que chaque goutte reste exactement à l’endroit voulu. À ce stade, l’image est imprimée, mais elle ne tiendrait pas sur un vêtement sans l’ajout d’un élément clé : la poudre adhésive thermofusible.

Poudre, chaleur et transformation

La poudre DTF est ce qui fait toute la magie du transfert. Versée sur le film encore frais, elle adhère à l’encre humide, formant une fine couche de colle qui sera activée par la chaleur. On peut secouer le film pour retirer l’excédent, puis on le fait passer dans un four de séchage ou une unité chauffante. Ce traitement thermique fait fondre légèrement l’adhésif, qui se fixe sur l’encre sans la déformer.

La température doit être précisément contrôlée : trop faible, la poudre reste poudreuse, trop élevée, elle bave ou brûle. Une chaleur bien dosée est essentielle pour obtenir une surface homogène, prête au pressage. Cette étape de séchage transforme le film imprimé en un produit semi-fini, stable, transportable, réutilisable, pouvant être appliqué immédiatement ou stocké pour plus tard.

C’est ici que le DTF révèle sa polyvalence : contrairement à d’autres méthodes, rien n’est encore figé sur le tissu, tout se joue à distance, ce qui permet de produire en avance, de rationaliser la logistique, ou même de vendre des planches de transferts prêtes à l’emploi.

Pressage à chaud : le transfert en action

Vient ensuite le moment du transfert thermique, l’application finale du visuel sur le tissu. À l’aide d’une presse à chaud, on positionne le film sur le t-shirt, le sweat, ou tout autre vêtement en coton, polyester ou fibre mélangée. On règle la température (généralement entre 150 et 160°C), on ajuste la pression, on compte les secondes nécessaires (souvent entre 10 et 15), et on presse.

Sous la chaleur, l’adhésif fond, se lie aux fibres textiles, fusionne avec le support, créant une adhérence forte, souple, résistante. Une fois le temps écoulé, on laisse refroidir quelques secondes, puis on retire délicatement le film PET. Le visuel reste en place, net, précis, avec une finesse de rendu impressionnante. Il n’y a plus rien à faire, sinon admirer le résultat.

Le toucher est doux, l’image parfaitement intégrée au textile, sans effet de surépaisseur désagréable. Le pelage du film peut se faire à chaud ou à froid selon le type de support et la poudre utilisée, mais dans tous les cas, on obtient une personnalisation propre, professionnelle, prête à résister aux lavages répétés.

DTF, DTG, vinyle ou sérigraphie : quelles différences ?

Une technologie différente, un rendu unique

Dans l’univers du marquage textile, chaque technique raconte une histoire différente. Certaines ont fait leurs preuves depuis des décennies, d’autres sont nées avec la montée en puissance du numérique. Le DTF s’est imposé rapidement, non pas en remplacement systématique, mais comme une alternative plus souple, plus polyvalente, plus adaptée aux besoins actuels. Pour bien le comprendre, il faut le comparer aux trois principales méthodes utilisées jusqu’ici : la sérigraphie, le vinyle, et le DTG (Direct To Garment).

Commençons par la sérigraphie, souvent considérée comme la méthode reine pour la production en masse. Elle repose sur la création de clichés (un par couleur), sur lesquels l’encre est appliquée en couches successives à l’aide de pochoirs. Le rendu est d’une excellente tenue, la durabilité redoutable, mais le coût de lancement est élevé, et les visuels complexes ou multicolores deviennent vite un casse-tête technique. La sérigraphie reste idéale pour des séries longues, mais peu adaptée à la personnalisation fine à l’unité.

Le vinyle, quant à lui, a longtemps été la solution des petites structures. Il s’agit de découper un motif dans une feuille thermocollante, puis de la transférer à chaud sur le tissu. Facile à mettre en œuvre, peu coûteux à l’achat, il offre des résultats corrects, mais manque de finesse, surtout sur les visuels en dégradé ou en haute résolution. Le toucher est plastique, le pelage fréquent, et les possibilités créatives limitées.

Le DTG, souvent présenté comme le grand frère du DTF, consiste à imprimer directement sur le vêtement à l’aide d’encres spécifiques. Sur un t-shirt blanc en coton, le résultat peut être magnifique, tout en nuance, avec une très belle profondeur d’image. Mais cette technologie exige un prétraitement du textile, un séchage, une machine coûteuse et un entretien rigoureux. Elle reste sensible à la composition des fibres, et les résultats sont moins convaincants sur les tissus foncés ou synthétiques.

Le DTF, lui, se joue de toutes ces contraintes. Il imprime sur film, pas directement sur le textile, ce qui lui donne une liberté absolue. Le design est traité à part, séché, stabilisé, puis transféré où l’on veut, quand on veut. Pas de limite de support : coton, polyester, mélanges, fibres extensibles, tout est permis. Pas besoin de créer un écran ou de préparer le tissu. Pas de gâche. Et surtout, une qualité d’image constante, quel que soit le fond du textile, grâce à la fameuse couche blanche d’encre imprimée en base.

Rendu, toucher, tenue : les critères qui comptent

Sur le plan du rendu visuel, le DTF impressionne par sa capacité à reproduire des designs complexes, riches en détails, en effets de lumière, en dégradés subtils. Là où le vinyle se contente d’aplats, le DTF offre une résolution fine, des bords nets, une profondeur d’image qui s’approche de la sublimation, sans en partager les contraintes de matériau. Le touché textile reste souple, plus naturel que le vinyle, moins rigide que certaines impressions sérigraphiques, avec un aspect légèrement en surface, mais qui s’intègre bien au tissu.

Côté résistance, les tests sont formels : une impression DTF bien réalisée résiste à plus de 50 cycles de lavage sans perdre ses couleurs, ni se fissurer. Cela dépend bien sûr de la qualité des encres, de la poudre utilisée, du réglage de la presse, et de la maîtrise du processus, mais en conditions réelles, la durabilité est remarquable.

Enfin, sur le plan du coût, le DTF a un avantage stratégique : il abaisse le seuil d’entrée dans la personnalisation textile. Pas besoin de produire 100 pièces pour rentabiliser une série. On peut imprimer à la demande, à l’unité, ou lancer une petite collection capsule sans immobiliser de stock. En cela, il épouse parfaitement les nouveaux modèles économiques du textile : juste-à-temps, séries limitées, produits personnalisés, dropshipping ou micro-production locale.

Une solution pensée pour la production moderne

En résumé, chaque technique a sa place, son histoire, son esthétique. Mais le DTF coche aujourd’hui un maximum de cases : qualité, polyvalence, réactivité, simplicité, résultat professionnel, investissement maîtrisé. Il ne remplace pas forcément la sérigraphie sur 1000 pièces identiques, ni le DTG ultra précis pour certains effets artistiques, mais il devient rapidement la solution idéale pour tous ceux qui veulent produire rapidement, personnaliser à la volée, proposer des designs impactants, tout en gardant le contrôle sur les coûts et la souplesse d’utilisation.

Le marquage textile n’a jamais été aussi accessible, aussi fluide, aussi créatif. Et dans ce nouvel écosystème, le DTF s’impose naturellement comme la technologie de référence pour les années à venir.

Avantages et limites de la technique DTF

Une méthode simple à utiliser, mais puissante dans ses effets

Ce qui frappe immédiatement lorsqu’on découvre l’impression DTF, c’est cette impression de simplicité maîtrisée. Tout semble plus fluide, plus direct, comme si la technique avait été pensée pour gagner du temps sans sacrifier la qualité. En effet, le processus de création est accessible même à de petites structures ou des créateurs indépendants, sans formation industrielle. Il suffit d’une imprimante adaptée, d’un logiciel RIP, de feuilles PET, d’un peu de poudre adhésive, et d’une presse à chaud : le flux de production peut être mis en place rapidement.

Cette accessibilité, couplée à une courbe d’apprentissage modérée, rend la technologie attractive pour les entreprises qui souhaitent élargir leur gamme de produits personnalisés ou offrir un service de marquage textile sur demande. On peut tester des visuels, lancer un prototype, créer un design unique, sans investir dans une chaîne de production lourde. Pour beaucoup, c’est une libération créative, un moyen de reprendre le contrôle sur la production textile à petite ou moyenne échelle.

Mais ce n’est pas uniquement une affaire de flexibilité. Le DTF brille également par son rendu final. Les couleurs sont intenses, le toucher est agréable, le motif se fond dans la fibre sans surépaisseur rigide, et la résistance au lavage est au rendez-vous. Sur un t-shirt, un hoodie, un pantalon de travail, le design transféré tient bon : pas de pelage prématuré, pas de craquelure après quelques cycles de lavage, une durabilité réelle, à condition que le processus soit correctement appliqué.

Une polyvalence qui ouvre des perspectives inédites

L’autre grande force du DTF réside dans sa polyvalence textile. Contrairement à d’autres techniques comme la sublimation, qui n’adhère qu’au polyester blanc, ou au DTG, limité au coton clair, le DTF accepte presque tous les supports : coton, polyester, fibres mélangées, tissus élastiques, même certains matériaux techniques. Il n’est pas rare de voir du DTF appliqué sur des casquettes, des sacs, des blousons, voire des chaussures, dès lors qu’une surface plane permet le pressage.

Ce champ d’application large ouvre la porte à une personnalisation textile sans frontière, idéale pour les entreprises de merchandising, les artisans du vêtement, ou les studios de création qui souhaitent se libérer des contraintes habituelles. Chaque produit devient un support d’expression, chaque vêtement une feuille blanche à habiller, avec une qualité d’image constante, quel que soit le support.

Enfin, le DTF répond aussi aux exigences de la production moderne : il permet de fabriquer localement, à la demande, sans surstock, dans un modèle plus écologique et agile. Les transferts peuvent même être vendus séparément sous forme de planches, à des clients qui les appliqueront eux-mêmes. On n’est plus obligé de produire pour vendre, on peut vendre avant de produire, un changement de paradigme dans le monde du textile personnalisé.

Des limites à connaître avant de se lancer

Mais soyons lucides : le DTF n’est pas une solution magique, et comme toute technologie textile, il comporte ses zones d’ombre. D’abord, la qualité du rendu dépend très fortement de la qualité des consommables : une mauvaise encre, une poudre trop fine ou mal appliquée, un film de basse qualité peuvent compromettre tout le résultat. Le marché étant encore jeune, les différences entre les gammes de produits disponibles sont parfois importantes, et les importations à bas coût ne garantissent pas une tenue optimale.

Ensuite, il y a la gestion des encres. Les encres DTF, souvent à base de pigments blancs et colorés, peuvent sécher rapidement dans les buses si l’imprimante n’est pas entretenue régulièrement. Il faut donc imprimer souvent, effectuer des nettoyages automatiques, contrôler les températures ambiantes et l’hygrométrie, bref : s’impliquer dans une routine de maintenance, même sur une machine semi-pro. Ce n’est pas insurmontable, mais cela nécessite une discipline.

Autre point à prendre en compte : la gestion des poussières fines. La poudre adhésive, lorsqu’elle est appliquée manuellement, peut générer des micro-particules dans l’air, qu’il vaut mieux filtrer ou contenir dans un espace dédié. Des unités de filtration d’air existent pour cela, et des systèmes automatiques permettent aussi de limiter l’exposition, mais tout cela a un coût d’équipement et demande un minimum de précautions pour protéger les opérateurs.

Enfin, même si le coût à l’usage reste attractif, le ticket d’entrée n’est pas nul : imprimante dédiée, logiciel RIP, presse de qualité, four de séchage, films PET, poudre, encres… Il faut compter plusieurs milliers d’euros pour démarrer sur des bases sérieuses. Pour un professionnel, cela reste raisonnable, mais pour un amateur ou une entreprise sans stratégie claire, le DTF peut devenir un investissement mal maîtrisé.

Le DTF, une solution textile taillée pour aujourd’hui

Il y a dans le DTF quelque chose de profondément moderne, presque instinctif. Une manière directe, sans détour, de créer, imprimer et transférer un motif sur textile, avec une qualité d’image qui ne sacrifie ni la souplesse, ni la résistance, ni le rendu final. Chaque couche d’encre, chaque poudre appliquée, chaque pression de presse à chaud participe à une alchimie visuelle que peu d’autres méthodes permettent à ce niveau de précision, surtout à ce coût, dans ces délais, sur autant de supports différents.

Le processus n’est ni complexe ni inaccessible. Il repose sur une technologie maîtrisable, des matériaux disponibles, et une chaîne de production courte qui libère les créatifs comme les professionnels. Que vous vouliez personnaliser à l’unité, produire en flux tendu, ou diversifier votre gamme de vêtements, le Direct To Film constitue aujourd’hui une alternative sérieuse au vinyle, au DTG, à la sérigraphie, sans pour autant les nier.

Il faut bien sûr connaître ses limites, comprendre les exigences de maintenance, choisir les bons consommables, maîtriser le séchage, la température, le pelage, pour obtenir un résultat professionnel. Mais une fois le geste en main, la polyvalence est bluffante : t-shirts, sweats, textiles techniques, accessoires, tout devient un support potentiel.

En somme, le DTF n’est pas une simple impression textile, c’est un changement de logique, une opportunité à saisir pour ceux qui veulent produire mieux, plus vite, plus librement. Il ne reste qu’une question : que ferez-vous de cette feuille blanche prête à recevoir votre design ?